首页 > 技术资讯 > 技术咨询 > 浏览文章

流态固化土施工工艺流程解析

流态固化土作为一种新型环保建材,凭借其流动性强、自密实性好、成本低等优势,在深基坑回填、地基处理等领域广泛应用。本文结合工程实践与最新技术标准,详细解读其施工流程及关键技术要点,助力工程实现高效、环保、低成本的施工目标。

一、施工前准备:科学规划奠定基础

1 材料选择

原料要求:优先选用黏土、粉质黏土或砂粉土,有机质含量需≤5%,颗粒粒径≤5cm,严禁使用污染土。尽量利用本工程弃土弃渣作为原料,如需外部运输土方,尽量选择离本工程近或搅拌点近的土料来源,降低成本。

固化剂配制:采用以CaO、SiO₂和Al₂O₃为主的无机水硬性胶凝材料,市面上有较多品牌的成品固化剂,技术较成熟,应根据强度与流动性需求选购。

2 配比设计与试验段施工

实验室配比:根据土体性质,通过正交试验法确定固化剂掺量(8%~25%)、水固比(0.3~0.5)、外加剂类型及用量(如缓凝剂、减水剂0.1%~0.3%)。

试验段验证:选取50~100m³区域进行试浇筑,验证坍落度(180~220mm)、28天无侧限抗压强度(≥0.4MPa)等指标,优化施工参数。如现场工期较紧,无条件进行28天无侧限抗压强度试验,可进行7天或14天无侧限抗压强度试验。

3 材料质量控制

固化剂验收:检查出厂合格证,细度(80μm方孔筛筛余量≤10%),含水率(≤1%),净浆流动度(初始≥100mm),初凝时间(≥45min)等指标。

土体预处理:对含水率超标的土料进行晾晒或掺入生石灰调节,确保拌合前土体含水率偏差 ≤±2%;对颗粒粒径大于5cm的土料进行预粉碎或筛分。

拌合用水:应符合现行行业标准《混凝土用水标准》(JGJ63-2006)中关于钢筋混凝土用水的规定。

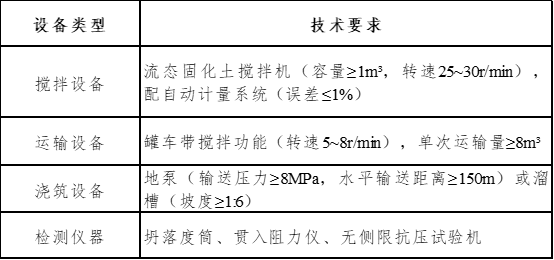

4 设备与场地准备

流态固化土搅拌设备也有不同的类型,详情请参见下表:

流态固化土施工设备类型

搅拌站选址:采用搅拌站搅拌的,应尽量选择离工地近的地点设置搅拌站,距离控制在5公里内,避免长距离运输导致性能衰减。如可以在现场设置搅拌点,尽量离浇筑部位不大于500m,且施工方便、不受其它施工影响而经常转场的位置。

基槽处理:清除积水、浮土、碎石,基槽表面平整;干燥基槽提前24小时洒水润湿,湿润面深度≥10cm;过湿基槽铺设 200g/m²土工布隔离。

流态固化土生产一体化设备

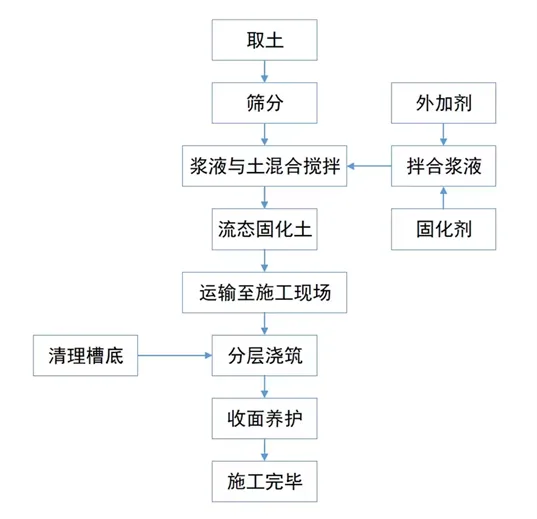

二、核心施工流程:六步实现高效作业

流态固化土施工工艺流程图

1 搅拌工艺:精准配比保障均匀性

设备安装调试:施工前安装好设备,检查设备的工作性能,调试至最佳工作状态,确保设备工作稳定。对计量设备应定期进行校准,校准频率为每3个月至少一次。

材料计算:根据施工配合比,预先计算每次搅拌投料的数量,土料和搅拌用水的质量(kg)、固化剂掺入比(%)、固化剂掺入量(kg)、外加剂掺入量(kg)。

投料顺序:固化剂、外加剂与水预混成溶液后,与土体同步加入搅拌机,搅拌时间≥60秒(掺外加剂时延长至80~90秒)。

搅拌设备参数:搅拌机:功率≥55kW,容量≥1.0m³,转速25~30r/min。

质量控制:搅拌后的流态固化土料目测无结块,色差≤5%(采用图像分析法);通过坍落度试验监测流动性,避免结块或离析。

2 运输管理:保流动、防离析

采用罐车运输,长距离运输时添加缓凝剂,确保抵达现场后仍保持泵送流动性。

运输至现场后需在初凝前(通常4小时内,添加缓凝剂可延长至6小时)完成浇筑,防止性能下降。

3 分层浇筑:精细化操作防缺陷

分层高度控制:每层浇筑厚度1.5~3米,下层终凝(约12小时)后再进行上层作业,避免结构扰动。

模板支设:狭窄肥槽采用钢管架背楞模板,不规则区域用砂袋填缝,防止漏浆。

浇筑技巧:对称浇筑减少侧压力,人工辅助刮平顶面,确保标高准确。

特殊部位处理:管道周边预留膨胀缝(宽度20~30mm,填充发泡聚乙烯);边坡区域坡比陡于1:1.5的部位,表面插筋(C12@500mm)增强抗滑移。

4 自密实特性应用

流态固化土无需振捣,依靠材料流动性自然填充空隙,但需验算模板侧压力。

侧压力计算:流态固化土浇筑对模板的侧压力可参考混凝土浇筑对模板的侧压力计算公式,建议泵送速度:10~15m³/h(避免过快导致模板侧压超限)。

5 养护管理:保湿控温防开裂

覆盖保湿:浇筑后立即覆盖薄膜或土工布,保持湿润7~14天,高温时段增加洒水频率。

低温防护:环境温度低于5℃时覆盖草帘或保温棉,避免冻害。

6 检测验收:数据化验证质量

强度检测:流态固化土应进行立方体无侧限抗压强度试验,其强度应满足设计要求。用于检测流态固化土强度的试件应在填筑地点随机取样制作并进行同条件养护,尺寸为70.7mm×70.7mm×70.7mm,每浇筑400m3制取一组试块。当留置试块抗压强度不合格时,应增加现场取芯,并以取芯试验强度作为最终固化土强度评判依据。28天无侧限抗压强度试验满足设计要求后,方可进入下一工序。

渗透性测试:通过渗透系数测定仪验证防渗性能。

三、质量与安全控制要点

1 质量保证措施

材料复检:进场土料检测含水率、有机质含量,固化剂需提供第三方检测报告。

过程监控:实施“三检制”,关键节点(如配比、浇筑厚度)留存影像资料。

完工验收:进行无侧限抗压强度试验,评判流态固化土强度是否满足设计要求。

2 安全防护重点

设备安全:定期检查搅拌机传动部件、泵车液压系统,设置作业隔离区。

人员防护:操作人员佩戴防尘口罩、护目镜,避免固化剂接触皮肤。

四、成本控制措施

1 材料成本优化

利用工程渣土(掺量可达100%),减少外购成本;通过正交试验优化配比,降低固化剂掺量;采用工业副产品(如钢渣微粉)替代30%固化剂。

2 工艺效率提升

罐车与泵送设备配比1:2,达到连续施工,单日浇筑量可达1200m³;免振捣自流平工艺减少夯实工人,人工成本降低40%。

3 损耗与返工控制

采用自动拌合站,各投料精准计量,材料浪费率≤0.5%(手动投料通常3%~5%);安装物联网传感器实施监控,提前预警离析、初凝,报废率≤1%。